Nowo wprowadzone narzędzia do frezowania oferują elastyczność potrzebną do obróbki coraz bardziej skomplikowanych elementów.

Nowo wprowadzone narzędzia do frezowania oferują elastyczność potrzebną do obróbki coraz bardziej skomplikowanych elementów. W miarę wprowadzania produktów o coraz lepszej funkcjonalności i wydajności ich elementy składowe stają się coraz bardziej skomplikowane i trudne w produkcji.

Poza skomplikowanymi konturami i węższymi tolerancjami detale są często produkowane z materiałów, które co prawda oferują wytrzymałość i niezawodność, ale są trudne w obróbce.

Tworzenie nowych narzędzi

Producenci nieustannie tworzą nowe narzędzia, które mają zapewnić najwyższą wydajność obróbki. Jednym z przykładów tych postępów jest rozwój technologii frezów. Frezy z węglików spiekanych tradycyjnie zapewniają dużą szybkość usuwania materiału i wysoką dokładność. Jednak ich monolityczna konstrukcja wymaga ostrzenia w przypadku zużycia. W tym celu należy wymontować narzędzie, co powoduje przestój w produkcji, pochłania czas i generuje koszty. Następnie po zamocowaniu naostrzonego frezu konieczna jest zmiana parametrów programu NC. Ponadto produkcja różnych konturów może wymagać zastosowania różnych frezów o odpowiednich geometriach ostrzy.

Jako bardziej oszczędną alternatywę dla frezów monolitycznych, producenci narzędzi stworzyli frezy o płytkach wymiennych. Po zużyciu krawędzi skrawających płytki są obracane w celu zmiany krawędzi. Zużyte płytki mogą zostać szybko wymienione bez wyjmowania korpusu narzędzia z obrabiarki. W jednym korpusie można zamontować płytki o różnych geometriach, co pozwala na wytwarzanie różnych konturów.

Kąty dodatnie i ujemne

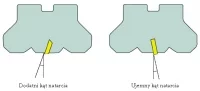

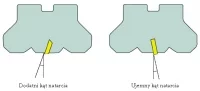

Zmieniły się także geometrie płytek wymiennych. Wiele z nich ma krawędzie skrawające na wierzchniej i spodniej stronie. Obracanie tych płytek podwaja liczbę dostępnych krawędzi skrawających. Jednak taka dwustronna konstrukcja powoduje brak miejsca na kąt przyłożenia za krawędziami skrawającymi, w związku z czym nie pozwala na stosowanie dodatniego kąta natarcia.

|

|

Rysunek przedstawiający narzędzia o dodatnim i ujemnym kącie natarcia |

W przypadku narzędzi o dodatnim kącie natarcia większa część płytki jest odchylona do tyłu względem krawędzi skrawającej, co pozwala na skrawanie obrabianego materiału. Z kolei w przypadku narzędzi o ujemnym kącie natarcia większa część płytki jest przechylona w stronę obrabianego detalu, w związku z czym narzędzie praktycznie popycha skrawany materiał. Ze względu na swoją konstrukcję krawędź skrawająca płytki dwustronnej zbliża się do materiału obrabianego pod kątem ujemnym.

Narzędzia o ujemnym kącie natarcia dają pewne korzyści. Są mocne i mogą wytrzymać duże obciążenia od sił skrawania, w związku z czym nadają się do frezowania zgrubnego, obróbki przerywanej i pracy z wytrzymałymi, ściernymi materiałami takimi jak żeliwo. Dostępność wielu krawędzi skrawających redukuje koszty, dzięki czemu dwustronne płytki o ujemnym kącie natarcia mogą stanowić ekonomiczne rozwiązanie do prostego frezowania materiałów łatwych w obróbce. Jednak narzędzia o ujemnym kącie natarcia pchają obrabiany materiał, co generują duże siły skrawania i wysoką temperaturę. W razie niewystarczającej mocy obrabiarki lub braku odpowiedniej sztywności układu, może to powodować pogorszenie dokładność. Na przykład siły skrawania generowane przez narzędzia o ujemnym kącie natarcia mogą zniekształcić cienkościenny detal.

Z kolei narzędzia o dodatnim kącie natarcia łatwo skrawają, co minimalizuje siły skrawania i często umożliwia skrawanie dokładnych konturów, których nie jest w stanie dosięgnąć narzędzie o ujemnym kącie natarcia. Geometrie o dodatnim kącie natarcia zapewniają dużą elastyczność i możliwość prowadzenia różnych operacji, takich jak rowkowanie, konturowanie, interpolacja śrubowa i zagłębianie po kącie. Narzędzia umożliwiają także stabilizację skrawania w przypadku starszych lub mniej sztywnych obrabiarek. Minimalizacja sił skrawania to kwestia kluczowa przy obróbce trudnych materiałów, takich jak tytan, Inconel i wiele typów stali nierdzewnej.

Płytki jednostronne

W celu zapewnienia płytek wymiennych, które są w stanie skrawać w układzie dodatnim, producenci narzędzi oferują płytki jednostronne o kątach przyłożenia za krawędziami skrawającymi. Chociaż płytek takich nie można w całości przekładać, to można je obracać w gnieździe, co zapewnia większą liczbę wykorzystywanych krawędzi skrawających.

Łatwe skrawanie, którym charakteryzują się narzędzia o dodatnim kącie natarcia, redukuje siły skrawania i generowane ciepło, co zwiększa trwałość narzędzia. Jest to ważne, ponieważ płytki jednostronne muszą oferować trzykrotnie wyższą trwałość każdej krawędzi niż płytki dwustronne, by ich stosowanie było opłacalne.

Wśród dostępnych wydajnych płytek jednostronnych o dodatnim kącie natarcia przeznaczonych do frezowania można znaleźć płytki XO.X10 odpowiednie do serii frezów Turbo 10 firmy Seco Tools. Płytki zostały stworzone z myślą o minimalizacji sił skrawania i kontrolowaniu wiórów przy zapewnieniu elastyczności umożliwiającej skrawanie szerokiej gamy konturów i materiałów.

Dostępne geometrie

Poza podstawowym rozróżnieniem pomiędzy krawędziami skrawającymi o dodatnim i ujemnym kącie natarcia producenci narzędzi oferują różne warianty zabezpieczenia krawędzi, które mają na celu maksymalizację produktywności podczas obróbki różnych materiałów. Na przykład ostre, niepokrywane, polerowane krawędzie dobrze sprawdzają się w przypadku miękkich materiałów takich jak stopy aluminium do obróbki swobodnej. W przypadku trudniejszych materiałów, jak stal, żeliwo i stal nierdzewna, konieczne jest zaokrąglanie lub fazowanie krawędzi w celu zapewnienia ochrony przed wykruszeniem. Płytki przeznaczone do obróbki żeliwa często charakteryzują się zarówno fazowaniem ujemnym, jak i zaokrągleniem krawędzi na poziomie 30–35 mikronów, a Inconel i tytan wymagają geometrii do skrawania bardziej swobodnego, bez fazowania i z zaokrągleniem krawędzi na poziomie 20–25 mikronów.

Gatunki i pokrycia

Duża część wydajności narzędzia zależy od charakterystyki substratu i pokrycia odpornego na zużycie. Substraty płytek zazwyczaj wykazują równowagę między ciągliwością i twardością. Gatunki ciągliwe charakteryzują się odpornością na udarność, co pozwala na obróbkę przerywaną, pracę z trudnymi materiałami oraz mniej sztywnymi układami. Z kolei gatunki odporne na zużycie cechują się twardością wymaganą do obróbki materiałów ścierających ostrze.

Stosowanie pokryć ma na celu dodatkowe podwyższenie wydajności narzędzia przez zwiększenie jego odporności na zużycie i ciepło. Podstawowe pokrycia to materiał taki jak azotek tytanu (TiN) – materiał ekonomiczny i odpowiedni do stosowania w obróbce metali żelaznych bez wysokiej temperatury. Bardziej zaawansowanym materiałem do pokryć jest azotek aluminiowo-tytanowy (AlTiN). Jest on droższy niż pokrycia podstawowe, ale oferuje dużą odporność na wysokie temperatury, dzięki czemu doskonale nadaje się do użytku w wymagających zastosowaniach, takich jak frezowanie tytanu, żeliwa i stopów niklu. W niektórych sytuacjach wysoka odporność termiczna pokrycia umożliwia obróbkę na sucho. Każdy producent narzędzi tworzy własne odmiany podstawowych pokryć. Przykładowo pokrycie Duratomic® firmy Seco charakteryzuje się kontrolą zewnętrznej warstwy tlenku aluminium na poziomie atomowym, co zapewnia najwyższą gładkość powierzchni, trwałość narzędzia i szybkość pracy.

Frezowanie kątowe i interpolacja śrubowa

Frezy są zazwyczaj tworzone z myślą o konkretnych sytuacjach. Frezy kątowe, o pojedynczym rzędzie płytek umiejscowionych promieniście wokół średnicy frezu, nadają się do stosowania w przypadku, gdy osiowa głębokość skrawania jest mniejsza niż długość pojedynczej krawędzi skrawającej płytki. W przypadku większej głębokości skrawania można zastosować frezy śrubowe, charakteryzujące się rzędami płytek ułożonymi osiowo. Umożliwia to rowkowanie, obróbkę kieszeni i zagłębianie po kącie, a także interpolację kołową i śrubową.

Podziałka frezu, czyli odstęp między płytkami w nim osadzonymi, wpływa na jego wydajność. Frezy z rzadką podziałką (dużymi odstępami) nadają się do stosowania przy ograniczonej mocy i sztywności obrabiarki, w przypadku zamontowania frezu na długim wysięgu lub przy dużej głębokości osiowej. Z kolei frezy o gęstej podziałce zapewniają najwyższą prędkość usuwania metalu w sztywnych konfiguracjach i obrabiarkach o dużej mocy. W przypadku niewystarczającej mocy i sztywności zastosowanie frezu o drobnej podziałce może spowodować powstanie wibracji.

Seria frezów Seco Turbo 10 obejmuje zarówno frezy kątowe, jak i śrubowe. Przy odpowiedniej geometrii płytki frezy kątowe są w stanie obrabiać kąty narożne do 90 stopni. Frezy te są oferowane w dwóch typach podziałek, z czterema i pięcioma ostrzami. Frezy Turbo 10, niedawno wprowadzone na rynek, są dostępne w średnicach od 32 do 80 mm, dla głębokości skrawania od 0,8xD do 2,0xD. Frezy kątowe i śrubowe są dostępne do różnych systemów mocowania. Uniwersalność systemu Turbo 10 polega na możliwości wyboru spośród 13 gatunków węglików, trzech gatunków z końcówkami PCD oraz pięciu geometrii do obróbki różnych materiałów, w tym stali, stali nierdzewnej, żeliwa, materiałów utwardzanych, stopów żaroodpornych i materiałów nieżelaznych.

Wyższa dokładność

Jeśli chodzi o dokładność, narzędzia monolityczne węglikowe charakteryzują się zazwyczaj mniejszym biciem niż narzędzia składane i oferują lepszą gładkość powierzchni. W związku z tym w wielu sytuacjach dobrym rozwiązaniem jest obróbka zgrubna i półwykańczająca przy użyciu frezu z płytką wymienną, a następnie wykończenie powierzchni frezem węglikowym. Ponadto niektóre korpusy frezów, w tym Turbo 10, mają gniazda precyzyjnie szlifowane, minimalizujące niedopasowanie poziomów płytek oraz zwiększające dokładność obróbki i trwałość narzędzi.

Właściwe zastosowanie

Pełne wykorzystanie szerokich możliwości zaawansowanych narzędzi wymaga ich odpowiedniego zastosowania. Typowym przykładem błędnego zastosowania jest wykorzystanie niewłaściwego gatunku, na przykład twardego, odpornego na zużywanie substratu, w sytuacji, w której bardziej odpowiednie byłoby narzędzie ciągliwe i odporne na uderzenia. Jednak najczęściej spotykanym błędem w zastosowaniu zaawansowanych narzędzi do obróbki jest użycie parametrów skrawania, które nie wykorzystują w pełni potencjału narzędzi. Wielu użytkowników stosuje zaawansowane narzędzia przy tych samych parametrach co narzędzia starszego typu, przy zbyt niskim posuwie lub szybkości. Kluczem do wysokiej produktywności jest obróbka bardziej agresywna. W przypadku niektórych narzędzi konieczne jest zwiększenie prędkości, podczas gdy inne geometrie wymagają wyższego posuwu. Przy wprowadzaniu nowych produktów należy pamiętać o zastosowaniu parametrów skrawania podanych przez producentów narzędzi.

Stały postęp

Wiele branż, zwłaszcza lotnicza, energetyczna i obronna, wprowadza nowe produkty o złożonych, precyzyjnych komponentach oraz stosuje nowe, trudniejsze w obróbce materiały. Coraz więcej części charakteryzuje się konturami wymagającymi obróbki pięcioosiowej, a niektóre komponenty składane wcześniej z części są teraz obrabiane jako całość.

Trendy te dodatkowo stymulują rozwój nowych technologii narzędzi do frezowania. Rośnie popyt na wydajne łatwo skrawające narzędzia, które są w stanie obrabiać egzotyczne stopy przy niewielkich siłach skrawania i wysokiej dokładności. Ewolucja narzędzi do frezowania będzie trwać.

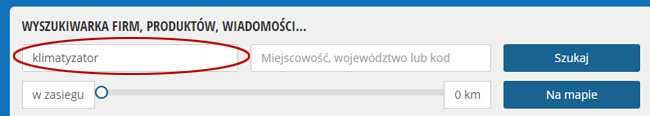

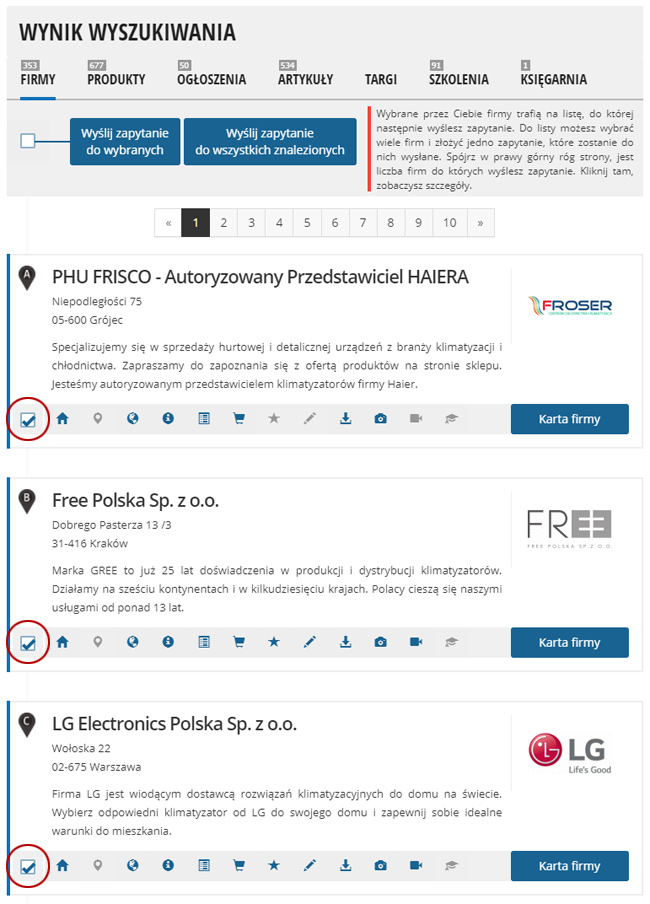

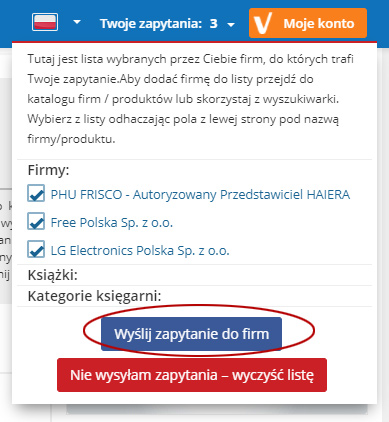

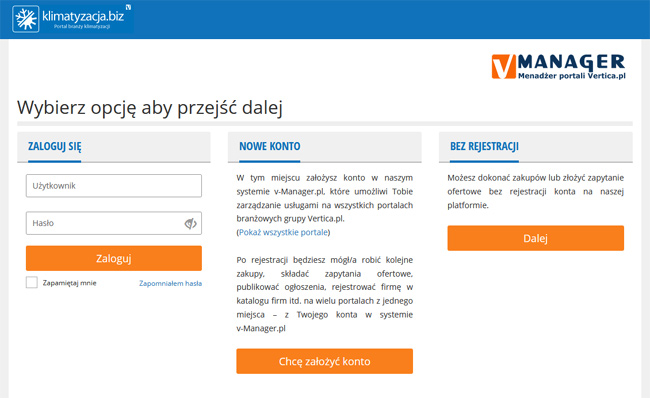

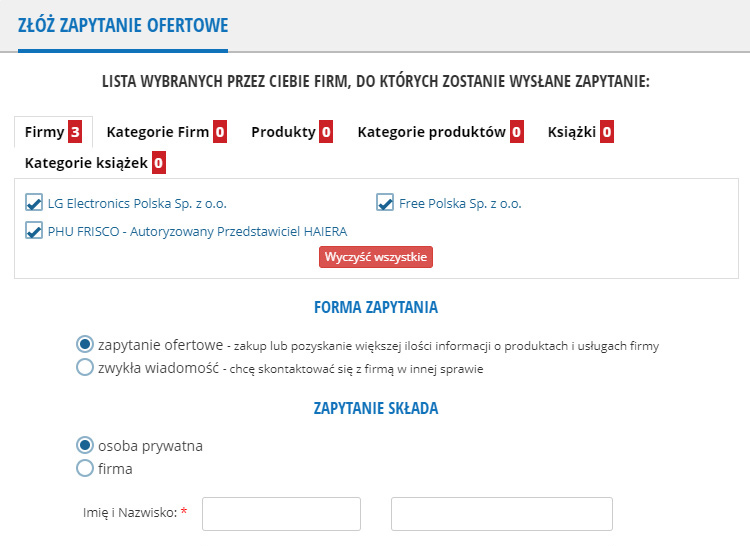

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.