Anthony Lipmann ze spółki Lipmann Walton & Co Ltd uczestniczy w oficjalnym otwarciu nowego oddziału hydrometalurgii do odzyskiwania renu należącego do KGHM Ecoren.

Anthony Lipmann ze spółki Lipmann Walton & Co Ltd uczestniczy w oficjalnym otwarciu nowego oddziału hydrometalurgii do odzyskiwania renu należącego do KGHM Ecoren.

27 Września przybyłem do Polski, aby zobaczyć otwarcie nowego oddziału hydrometalurgii KGHMu przeznaczonego do odzyskiwania renu. Nie tylko jest to bardzo ważny moment dla polskiego przemysłu metalowego, ale jest to także ważny moment dla mnie osobiście.

W roku 1988 kupiłem swoje pierwsze 10 kilo renu zawartego w nadrenianie amonu (APR) od polskiej spółki państwowej Impexmetal zajmującej się handlem zagranicznym. Łączna suma wyniosła wtedy 10.000 USD. Dzisiaj te same 10 kilo warte jest już 100,000 USD.

Zainteresowanie KGHMu wydobywaniem renu wynika nie tylko z coraz większej świadomości grupy co do wagi jaką metal ten przedstawia obecnie dla nowoczesnego przemysłu lotniczego i astronautycznego, ale także z jej własnej potrzeby zmaksymalizowania produktów ubocznych zawartych w odpadach przemysłowych i zwiększenia potencjalnych dochodów.

KGHM jest największym producentem miedzi w Europie, a jego produkcja wynosząca 400,000 ton rocznie stawia go na siódmym miejscu w skali światowej. Jest on również trzecim co do wielkości producentem srebra na świecie.

Jeżeli jego ambicje osiągnięcia produkcji renu na poziomie 5 ton metrycznych (w tym 1 tony metrycznej renu w postaci metalowych pastylek tzw. pelet) zostaną zrealizowane, ma on szansę do roku 2009 stać się trzecim największym producentem renu na świecie.

Przy obecnej produkcji wynoszącej 3,5 ton metrycznych APR (zawierającego około 2 tony metryczne renu) wszystko wskazuje na to, że spółka osiągnie swój cel.

Sprzyjającym czynnikiem dla KGHM Ecoren jest fakt, że spółka jest zintegrowanym producentem renu, gdzie zespoły wytwarzające ren znajdują się w posiadaniu KGHMu począwszy od lokalnie wydobywanych złóż rudy łupkowej poprzez hutę, a obecnie skończywszy na nowym supernowoczesnym oddziale hydrometalurgii.

Przewiduje się, że odzysk renu w 2008 osiągnie 4,5 ton metrycznych APR ( około 3 tony metryczne renu), co przy obecnych cenach rynku daje wartość wynoszącą w przybliżeniu 30 milionów USD.

Światowa produkcja pierwotnego renu w szerokiej mierze opiera się tylko na czterech producentach i szacowana jest na nie więcej niż 40-44 tony metryczne w zależności od tego, ile materiału produkuje aktualnie Kazachstan.

Na liczby te składają się Molymet, Chile (24,5 ton metrycznych), Phelps Dodge, USA (7 ton metrycznych), Kazakhmys-Dhezkaghanredmet, Kazachstan (8,5 ton metrycznych rocznie; lub jak się obecnie przypuszcza na podstawie niższej zawartości renu w należących do nich rudach miedzi: 4,5 ton metrycznych na rok).

Zapasy handlowe mogą sięgać około 5 ton metrycznych, z tym, że ani zapasy rosyjskie ani te należące do Stanów Zjednoczonych w ogóle nie zawierają renu.

Podczas ceremonii otwarcia, Mariusz Bober Prezes zarządu KGHM ECORENU powiedział: „50 lat temu nikt z nas by nie uwierzył, że nasze zakłady miedzi staną się czołowym producentem renu, albo też, że 1 kg renu będzie kosztował tyle samo co 1 tona metryczna miedzi".

Produkcja renu w Polsce nabiera również głębszego znaczenia, ponieważ oznacza odejście od przemysłu ciężkiego w kierunku większego zrozumienia i docenienia proliferacji aplikacji zawierających metale śladowe.

Podczas, gdy miedź jest tak ważna dla KGHMu i polskiej gospodarki jak zawsze miało to miejsce, spółka jednocześnie rozpoznaje znaczenie wszystkich swoich produktów ubocznych. Zdobycie produktów ubocznych przyczyni się do zmniejszenia zanieczyszczenia środowiska.

W przypadku renu, nie dochodzi do przedostania się do atmosfery siarki poprzez czyszczenie na mokro pyłów piecowych, a ren przechodzi w roztwór kwasu siarkowego, co stanowi punkt wyjściowy dla wydobycia renu.

Żywice wykorzystywane są do adsorpcji renu z kwasu co ostatecznie prowadzi do wytrącenia go w postaci nadrenianu amonu.

Plany KGHM Ecoren są ambitne i spółka nie zamierza ograniczać się wyłącznie do produkcji APR o bazowej jakości, ale chce wytwarzać czyste białe kryształy o wysokiej jakości odpowiednie dla katalizatorów stosowanych w przemyśle naftowym.

W przeciągu dwóch lat Ecoren zamierza stać się producentem renu metalicznego w postaci pelet o zawartości Re wynoszącej 99.9% nadającego się do wytapiania nadstopów w wieloskładnikowych stopach na bazie niklu.

Pracownicy oddziału są zaangażowani, instalacja ultra czysta i na najwyższym poziomie rozwoju. Biorąc pod uwagę także zaangażowanie ze strony zarządu, Ecoren nie powinien mieć problemów ze zrealizowaniem swoich ambicji.

Z perspektywy średnio i długoterminowej mógłby nastąpić nawet dalszy wzrost produkcji w momencie, kiedy huta Głogów

1 przejmie tę samą technologię co Głogów

2. Producenci silników lotniczych, między innymi Rolls-Royce Plc obecny na otwarciu oddziału, z uwagą obserwują mający tutaj miejsce rozwój, zdając sobie doskonale sprawę, że wiele z twierdzeń zapewniających o oszczędnym zużyciu paliwa w nowych silnikach samolotowych nie da się zrealizować bez renu.

A na całym świecie nadal panuje frustracja wśród użytkowników renu z powodu częstej utraty tego pierwiastka w złomie wieloskładnikowego stopu niklu, w chwili, gdy trafia on do przemysłu stali nierdzewnej, gdzie ceny od dwóch lat są wysokie.

Wewnętrzne spory Kazachstanu wokół kwestii własności odnośnie produkcji renu także nie poprawiają sytuacji, a na dodatek Molymet nie otworzył jeszcze swojej tak często poddawanej pod dyskusję nowej prażalni molibdenu o rocznej wydajności 30 funtów metrycznych.

Jeśli prażalnia zostanie uruchomiona przy zachowaniu pełnej wydajności, mogłaby się z czasem przyczynić do wzrostu produkcji Molymetu z 25 do 31 ton metrycznych rocznie. Jednak zależy to od tego, czy prażalnia będzie konsekwentnie zasilana wytwarzanymi lokalnie koncentratami siarczku molibdenu zawierającymi ren.

Jeżeli wzrost produkcji Polski i Molymetu stanie się dostępny na rynku, podaż mogłaby ulec zwiększeniu od obecnych 44 do 53 ton metrycznych rocznie. Biorąc jednak pod uwagę, że już sama trójka czołowych konsumentów GE, Pratt & Whitney i PCC-Cannon Muskgegon potrzebuje szacunkowo 45 ton metrycznych renu na rok, potrzeba takich inwestycji jakie mają miejsce w Polsce i Chile będzie rosła.

Trudno przewidzieć skąd należałoby się spodziewać tego typu dostaw, gdyż budowa w oparciu o istniejące już zakłady, jak ma to miejsce w Polsce, gdzie stworzone zostało zaplecze dla renu, jest czymś zupełnie innym niż budowa od podstaw.

Jednym z obszarów o nienaruszonym bogactwie renu jest Iran. Kraj ten eksportuje obecnie większą część swojego MoS2 zawierającego ren do prażalni w Chinach nie odzyskując przy tym renu. Pomimo sytuacji politycznej, należałoby poważnie zbadać jakie istnieją możliwości asystowania Iranowi przy rozszerzeniu produkcji renu.

Jedynie przy pomocy inżynierii materiałowej umożliwiającej silnikom lotniczym spalanie paliwa w wyższych temperaturach – co oznacza obecność renu w łopatkach turbin – świat odniesie sukces w swoich próbach mających na celu redukcję ilości emisji do górnych warstw atmosfery. Z tego też powodu poszukiwanie renu nabiera tak decydującego znaczenia.

Na tyle, na ile cena może odzwierciedlać wartość jaką ludzkość przypisuje niektórym produktom, pojawia się wyraźna równowaga pomiędzy tym jaką wagę przykładają rządy państw do ochrony klimatu a ceną tych produktów, które pomagają w tym procesie wyrażoną w U.S. dolarach/funtach sterlingach czy też japońskich jenach.

Mówiąc bardziej precyzyjnie: ren już teraz znajduje się w obszarze cenowym platynowców. Przy produkcji wynoszącej około 50 ton metrycznych rocznie, jest on wciśnięty pomiędzy rutenem (25 ton metrycznych rocznie) a palladem (200 ton metrycznych rocznie), przy czym ceny tego drugiego pierwiastka wzrastały w podobnych okolicznościach w latach siedemdziesiątych po komercjalizacji konwertorów katalitycznych.

Biorąc powyższe pod uwagę, a także to, że aplikacje renu nie dają się niczym zastąpić i do tego dostawy renu są zbyt małe, staje się bardzo prawdopodobne, że w niedalekiej przyszłości cena renu przekroczy obecną cenę palladu (350 za uncję troy lub USD 11,250 za kilo).

Jeden z dyrektorów KGHMu powiedział w swoim przemówieniu: „To jest metal dla kosmosu". Jednak to nad czym ubolewają producenci silników samolotowych, to fakt, że właśnie tak mało renu znajduje się w kosmosie, a szkoda, bo wtedy być może mieliby go więcej do wykorzystania.

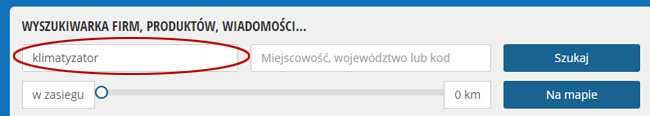

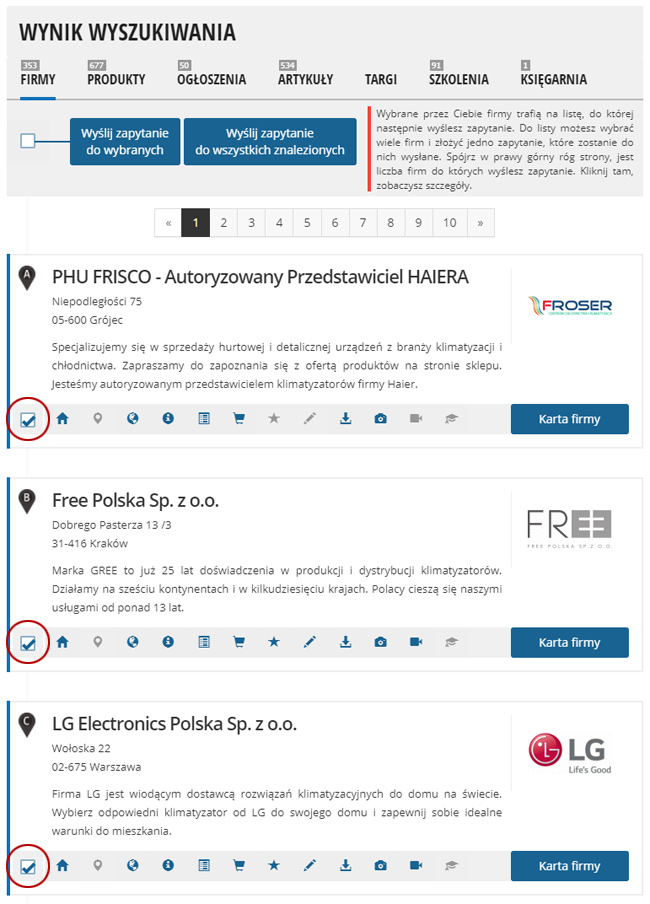

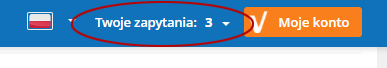

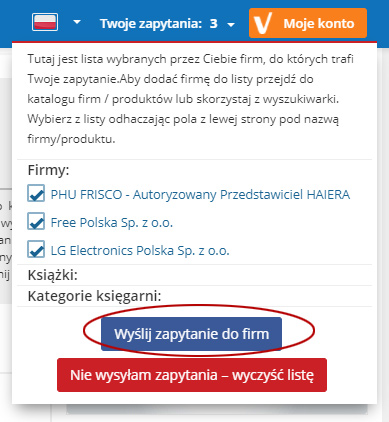

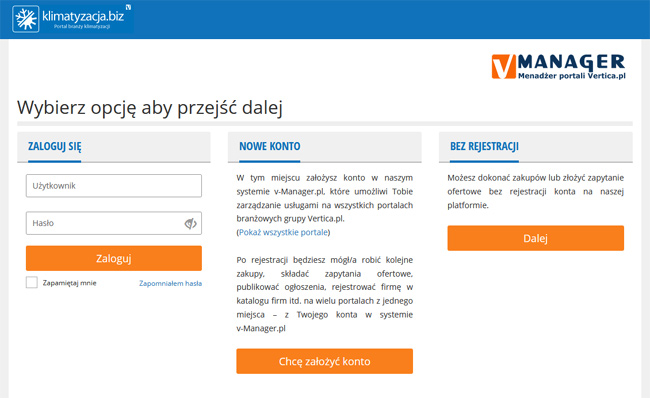

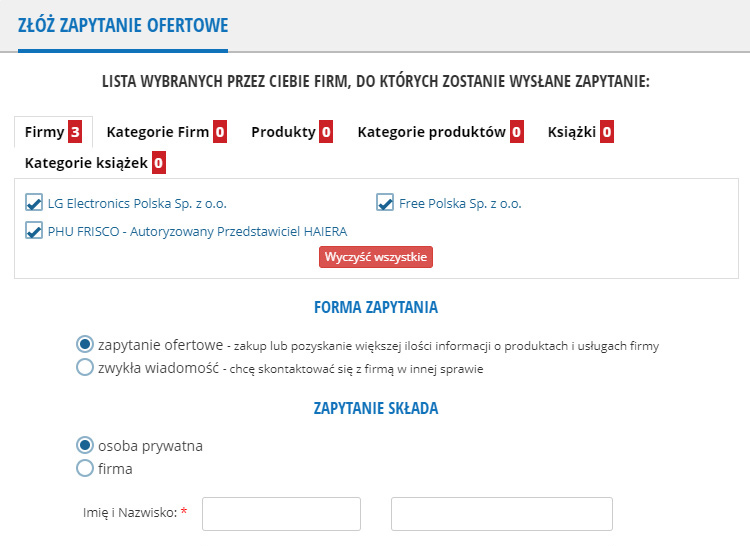

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.