Korozja metali to problem, który towarzyszy ludziom odkąd zaczęli wydobywać, wytapiać i obrabiać metale. Problem rdzy dotyczył wielu żelaznych narzędzi, broni, zbroi, a także miedzianych dachów i spiżowych dzwonów.

Korozja metali to problem, który towarzyszy ludziom odkąd zaczęli wydobywać, wytapiać i obrabiać metale. Problem rdzy dotyczył wielu żelaznych narzędzi, broni, zbroi, a także miedzianych dachów i spiżowych dzwonów. Poszukiwano sposobu na walkę z korozją i tak na przykład wykorzystywano tłuszcz zwierzęcy, wosk, smołę lub olej roślinny, którymi pokrywano żelazne przedmioty, chroniąc je przed rdzą i wilgocią. Tak wyglądało to w przeszłości, a jak jest teraz?

Korozja metali to problem, który towarzyszy ludziom odkąd zaczęli wydobywać, wytapiać i obrabiać metale. Problem rdzy dotyczył wielu żelaznych narzędzi, broni, zbroi, a także miedzianych dachów i spiżowych dzwonów. Poszukiwano sposobu na walkę z korozją i tak na przykład wykorzystywano tłuszcz zwierzęcy, wosk, smołę lub olej roślinny, którymi pokrywano żelazne przedmioty, chroniąc je przed rdzą i wilgocią. Tak wyglądało to w przeszłości, a jak jest teraz?

Współczesna walka z korozją metali

Postęp cywilizacyjny spowodował, że odkryto i opracowano wiele nowych metali. Część z nich jest bardzo odporna na korozję. Istnieją jednak przypadki, gdzie najważniejsze są właściwości takie jak wytrzymałość i twardość, które otrzymuje się kosztem odporności metali lub ich stopów na korozję. Istnieje wtedy potrzeba właściwej ich osłony. Zabezpieczenia antykorozyjne metali wraz z rozwojem nauki także się poprawiły. Główna zasada tej ochrony dotyczy właściwego pokrycia powierzchni materiału odpowiednią warstwą ochronną. W tym celu wykorzystuje się niemetalowe substancje nieorganiczne, powłoki metalowe, a także zróżnicowane pokrycia organiczne o konsystencji smaru, powłok bitumicznych, farb, tworzyw sztucznych i lakierów. Przewidywane zagrożenie korozją umożliwia właściwe dobranie powłoki ochronnej. Jeżeli chodzi o elementy metalowe, to używa się powłok ochronnych, które dzielą się na powłoki anodowe i katodowe ze względu na mechanizm działania.

Cynk, jako popularna metoda zabezpieczeń

Jedną z najbardziej powszechnie stosowanych metod zabezpieczenia stali i żeliwa przed korozją jest cynkowanie. Jest ona przykładem powłoki anodowej, gdzie metal szlachetny jest chroniony przez warstwę ochronną z metalu mniej szlachetnego. Powłoka cynkowa tworzy warstwę, która pokrywa stal działając, jako anoda chroniąca stal w razie pęknięcia lub zadrapania. Dzięki temu cząsteczki żelaza nie są wypłukiwane, gdyż cynk dostając się do roztworu wychwytuje elektrony. Obecność dwutlenku węgla powoduje, że na powierzchni cynku powstaje pasywna warstwa węglanowa, która potęguje ten efekt, a w środowisku alkaicznym pokrywa się warstewka pasywnego wodorotlenku cynku. Warto dodać, że cynk bardzo dobrze zachowuje się w środowiskach o PH między 6 a 11. Proces pokrywania danej powierzchni cynkiem wykonuje się przez zanurzenie w stopionym metalu (ogniwie) lub przez elektrolizę (galwanizację). Powłoki anodowe mogą zostać wykonane także przy użyciu kadmu.

Szlachetna powłoka ochronna

Inna technika stosowana do zabezpieczania metali związana jest z wykorzystaniem bardziej szlachetnych metali, jako powłoki ochronnej metalu mniej szlachetnego. W tym celu doskonale sprawdzają się powłoki miedziane, niklowe, chromowe, cynowe lub srebrne. To tak zwana powłoka katodowa, która jest niezwykle skuteczna, gdyż szczelnie pokrywa metal chroniony. Uszkodzenie powłoki powoduje, że żelazo staje się anodą i następuje przyspieszona korozja tylko w miejscu, gdzie powstało uszkodzenie, przeciwnie do metalu nieposiadającego powłoki.

W technikach ochrony katodowej wykorzystuje się także miedź, która posiada wysoki potencjał elektrochemiczny i dlatego jej odporność na korozję jest większa od innych metali konstrukcyjnych, do których zaliczyć można aluminium, żelazo lub cynk. Pokrywanie miedzią przeprowadza się elektrolitycznie, a proces odbywa się w roztworach cyjankowych i siarczanowych. Inne metody tej ochrony dotyczą bezprądowych technik. Polegają one na zanurzeniu miedzi (II) w roztworze soli oraz na wytrącaniu się miedzi na powierzchnię w sposób samoczynny. Takie techniki opracowano dla kobaltu, niklu, miedzi, srebra, cyny, palladu, złota i platyny. Trzeba jednak dodać, że rzadko je się stosuję w ochronie antykorozyjnej.

Pozostałe techniki ochronne

Ochronę metali można także realizować przez:

-

Wykorzystanie ochronnych powłok z cyny, cynku, aluminium i ołowiu, które są stopione i w nich zanurza się chroniony metal,

-

Pokrywanie powierzchni chronionej natryskując stopionym metalem

-

Umieszczanie warstwy proszku metalowego na metalu i jego późniejsze wyżarzanie. Zastosowanie to dotyczy powłok ochronnych z aluminium lub chromu

-

Platerowanie, czyli mechaniczne pokrycie warstwą metalu

Warto dowiedzieć się więcej w temacie antykorozyjnego zabezpieczenia metali. W tym celu zapraszamy Państwa na stronę www.elgo-sruby.pl/powloki-ochronne.html.

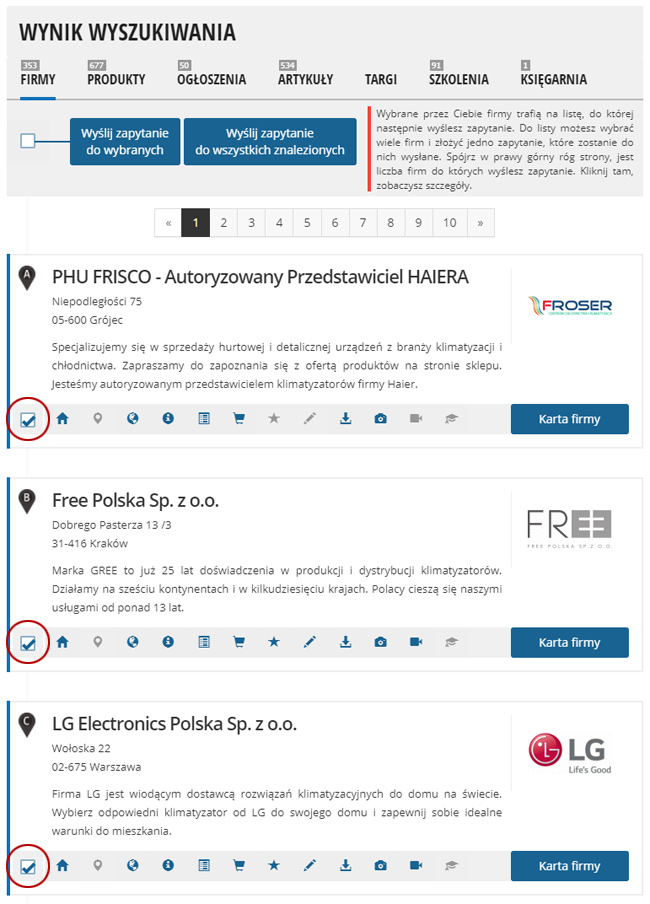

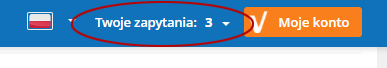

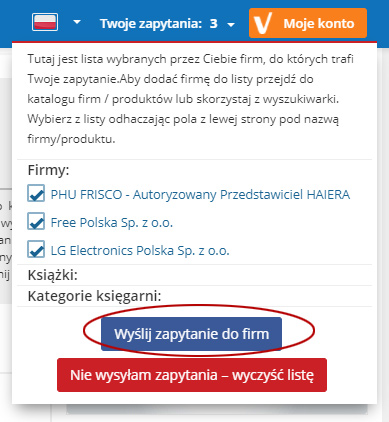

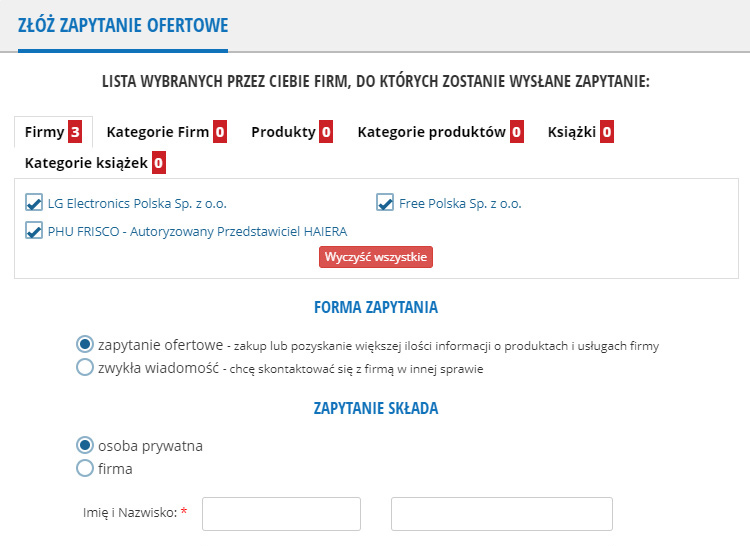

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Korozja metali to problem, który towarzyszy ludziom odkąd zaczęli wydobywać, wytapiać i obrabiać metale. Problem rdzy dotyczył wielu żelaznych narzędzi, broni, zbroi, a także miedzianych dachów i spiżowych dzwonów. Poszukiwano sposobu na walkę z korozją i tak na przykład wykorzystywano tłuszcz zwierzęcy, wosk, smołę lub olej roślinny, którymi pokrywano żelazne przedmioty, chroniąc je przed rdzą i wilgocią. Tak wyglądało to w przeszłości, a jak jest teraz?

Korozja metali to problem, który towarzyszy ludziom odkąd zaczęli wydobywać, wytapiać i obrabiać metale. Problem rdzy dotyczył wielu żelaznych narzędzi, broni, zbroi, a także miedzianych dachów i spiżowych dzwonów. Poszukiwano sposobu na walkę z korozją i tak na przykład wykorzystywano tłuszcz zwierzęcy, wosk, smołę lub olej roślinny, którymi pokrywano żelazne przedmioty, chroniąc je przed rdzą i wilgocią. Tak wyglądało to w przeszłości, a jak jest teraz?