Złącze wrzeciona pomaga wykorzystać pełną moc obrabiarki w celu zmaksymalizowania wydajności skrawania tytanu i twardych stopów. Solidne złącze wrzeciona KM4X100™ zapewnia trzykrotnie większą odporność na moment zginający, co zapewnia wyższą wydajność operacji frezowania, toczenia i wykonywania otworów.

Złącze wrzeciona pomaga wykorzystać pełną moc obrabiarki w celu zmaksymalizowania wydajności skrawania tytanu i twardych stopów. Solidne złącze wrzeciona KM4X100™ zapewnia trzykrotnie większą odporność na moment zginający, co zapewnia wyższą wydajność operacji frezowania, toczenia i wykonywania otworów.

Złącze wrzeciona - styk pomiędzy wrzecionem obrabiarki a oprawką narzędziową - musi zapewnić odpowiednią wytrzymałość na obciążenie zginające i moment obrotowy, kompatybilną ze specyfikacją obrabiarki. Siły skrawające, szczególnie w procesach obróbki zgrubnej bądź wysoko wytrzymałych stopów, generują moment zginający, przekraczający limit dla połączenia wrzeciona zanim zostanie osiągnięta wartość maksymalna dla momentu obrotowego. Dzięki kombinacji dużej siły docisku i optymalnego poziomu pozycjonowania, system KM4X firmy Kennametal zapewnia solidne złącze, wyjątkową sztywność i odporność na obciążenie zginające, co znacznie zwiększa wydajność obróbki wysoko wytrzymałych stopów i innych materiałów. Oznacza to również bardzo skuteczne usuwanie metalu, a co za tym idzie - więcej skompletowanych części dziennie.

«W większości przypadków połączenie wrzeciono-narzędzie determinuje, ile materiału może być usunięte w danej operacji" mówi Doug Ewald, dyrektor ds. zarządzania systemami narzędziowymi w Kennametal. «Jest to spowodowane tym, że złącze musi oprzeć się wysokim obciążeniom, a jednocześnie utrzymać swoją sztywność. Już na wczesnym etapie planowania produkcji, oprócz wyboru optymalnych centrów i narzędzi skrawających, warto wziąć pod uwagę takie złącze wrzeciona, które w pełni pozwoli wykorzystać całą dostępną moc».

Globalny priorytet

Globalny priorytet

Ciągły rozwój wysoko wytrzymałych, lekkich materiałów, takich jak stopy tytanowe, Inconel oraz nowe stopy aluminiowe, jest z niecierpliwością pożądany przez producentów w wielu branżach, włączając w to lotnictwo, sektor obronny, energetykę i transport. Te nowe materiały stanowią same w sobie znaczące wyzwanie w zakresie obróbki, a dodając do tego presję konkurencyjności na globalnym rynku przemysłowym, znalezienie zaawansowanych rozwiązań produkcyjnych staje się w tej chwili największym wyzwaniem. W odpowiedzi na te wyzwania konstruktorzy obrabiarek opracowali specjalne centra frezarskie i wytaczarskie cechujące się poprawioną sztywnością i tłumieniem drgań wrzeciona oraz dużych elementów maszyn i napędów. Ma to na celu ograniczenie do minimum niepożądanych wibracji pogarszających jakość obrabianych części i ograniczających żywotność narzędzi oraz wyraźne zwiększenie mocy, momentu obrotowego i sił odporu.

Dzięki wykorzystaniu styku o trzech powierzchniach poprawiającego stabilność oraz optymalnemu rozdziałowi siły mocowania, a także dokładności mocowania, technologia KM4XTM pozwoliła osiągnąć trzykrotnie lepszą odporność na moment zginający w porównaniu do innych systemów narzędziowych.

Oznacza to, że:

-

warsztaty fabryczne i zakłady mogą wykorzystywać wysoko wydajne obrabiarki wyposażone w system KM4X do zwiększania prędkości i wartości posuwu w wymagających aplikacjach, wykorzystując w ten sposób pełnię potencjału wydajności obrabiarki.

-

Często mniejsze złącza KM4X takie jak KM4X100 zapewniają taką samą lub lepszą wydajność niż większe połączenia.

-

System KM4X może być stosowany w wielozadaniowych centrach obróbczych i wytaczarskich oraz obrabiarkach przenośnikowych w trybie ręcznym, półautomatycznym i w pełni automatycznym.

«Dzięki swojej konstrukcji system KM4X może być stosowany w wielu operacjach obróbki, zarówno wymagających niskiej prędkości/wysokiego momentu obrotowego jak i dużej prędkości/małego momentu, co pozwala producentom w pełni wykorzystywać potencjał maszyn. Operacje frezowania, wiercenia i toczenia szerokiego zakresu materiałów są teraz wydajniejsze! », podkreśla Ewald.

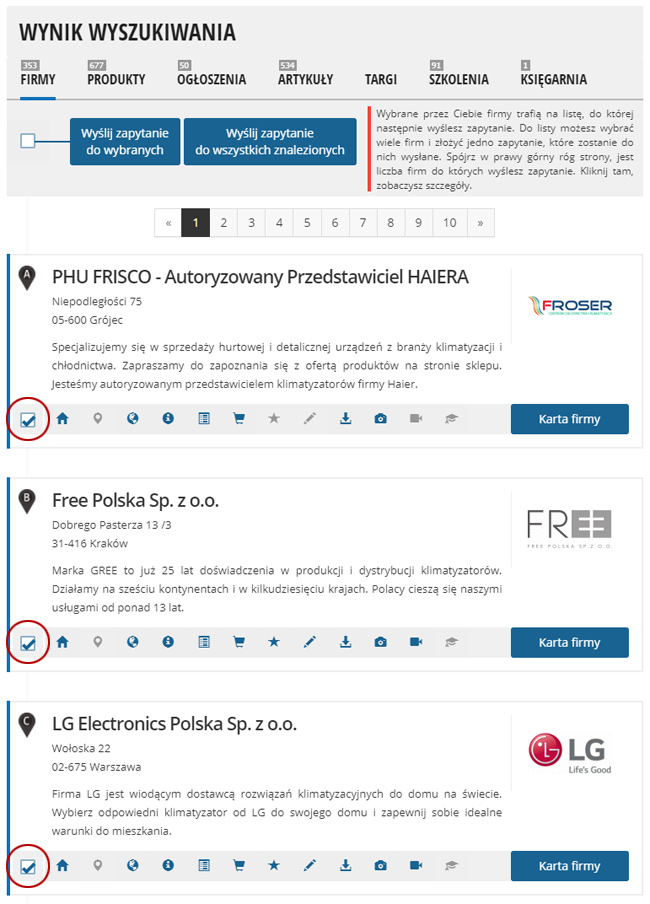

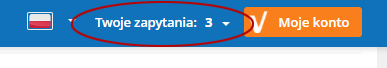

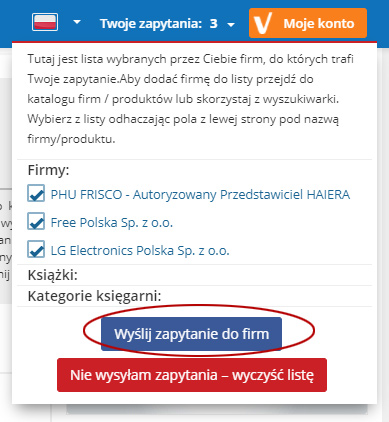

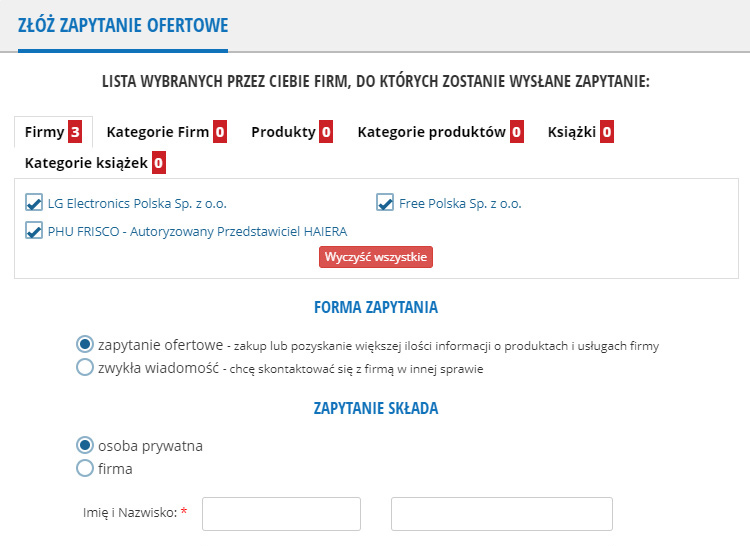

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

Złącze wrzeciona pomaga wykorzystać pełną moc obrabiarki w celu zmaksymalizowania wydajności skrawania tytanu i twardych stopów. Solidne złącze wrzeciona KM4X100™ zapewnia trzykrotnie większą odporność na moment zginający, co zapewnia wyższą wydajność operacji frezowania, toczenia i wykonywania otworów.

Złącze wrzeciona pomaga wykorzystać pełną moc obrabiarki w celu zmaksymalizowania wydajności skrawania tytanu i twardych stopów. Solidne złącze wrzeciona KM4X100™ zapewnia trzykrotnie większą odporność na moment zginający, co zapewnia wyższą wydajność operacji frezowania, toczenia i wykonywania otworów. Złącze wrzeciona - styk pomiędzy wrzecionem obrabiarki a oprawką narzędziową - musi zapewnić odpowiednią wytrzymałość na obciążenie zginające i moment obrotowy, kompatybilną ze specyfikacją obrabiarki. Siły skrawające, szczególnie w procesach obróbki zgrubnej bądź wysoko wytrzymałych stopów, generują moment zginający, przekraczający limit dla połączenia wrzeciona zanim zostanie osiągnięta wartość maksymalna dla momentu obrotowego. Dzięki kombinacji dużej siły docisku i optymalnego poziomu pozycjonowania, system KM4X firmy Kennametal zapewnia solidne złącze, wyjątkową sztywność i odporność na obciążenie zginające, co znacznie zwiększa wydajność obróbki wysoko wytrzymałych stopów i innych materiałów. Oznacza to również bardzo skuteczne usuwanie metalu, a co za tym idzie - więcej skompletowanych części dziennie.

Złącze wrzeciona - styk pomiędzy wrzecionem obrabiarki a oprawką narzędziową - musi zapewnić odpowiednią wytrzymałość na obciążenie zginające i moment obrotowy, kompatybilną ze specyfikacją obrabiarki. Siły skrawające, szczególnie w procesach obróbki zgrubnej bądź wysoko wytrzymałych stopów, generują moment zginający, przekraczający limit dla połączenia wrzeciona zanim zostanie osiągnięta wartość maksymalna dla momentu obrotowego. Dzięki kombinacji dużej siły docisku i optymalnego poziomu pozycjonowania, system KM4X firmy Kennametal zapewnia solidne złącze, wyjątkową sztywność i odporność na obciążenie zginające, co znacznie zwiększa wydajność obróbki wysoko wytrzymałych stopów i innych materiałów. Oznacza to również bardzo skuteczne usuwanie metalu, a co za tym idzie - więcej skompletowanych części dziennie.  Globalny priorytet

Globalny priorytet