CATIA V6 - wirtualna platforma PLM wspomagająca wytwarzanie narzędzi

Produkcja narzędzi typu tłocznik/forma aranżuje bardzo wiele procesów w firmie. Każdy z tych procesów generuje pewna ilość dokumentów (pliki CAD, dokumentacja wykonawcza, zestawienia materiałowe, zamówienia, programy CNC itp.), nad którymi trudnozapanować. Rozwiązaniem tego problemu, jest zarządzanie projektem w ramach systemu PLM.

Od czterech lat Dassault Systemesrozwijawersję szóstą swoich rozwiązań jako wirtualną platformę, która integruje wiele rozwiązań w jednym środowisku PLM.

Skupmy się zatem na pierwszym etapie produkcji formy, czyli na projektowaniu. CATIA, oferuje szereg modułów z zakresu modelowania bryłowo-powierzchniowego wraz z modułem CATIA Functional Plastic Part Design dedykowanym do projektowania elementów wypraskowych czy Progressive Die Design do wspomagania projektowania tłoczników postępowych. Proces budowy formy wtryskowej w systemie CATIA V6, odbywa się w module Mold Tooling Desing, w którym zgromadzone są biblioteki elementów normowych takich producentów jak: DME, Eoc, Futaba, Hasco, Meusburger, Pcs, Pedrotti, Rabourdin, Strack.

Przed przystąpieniem do budowania formy wtryskowej, należy odpowiednio przygotować tak zwany Molded Part – czyli detal, dla którego budujemy narzędzie. Operacje dostosowania modelu wykonujemy w module Core and Cavity Design. Pozwala on na automatyczny podział elementu na część rdzeniową i matrycową, oraz posiada wiele zautomatyzowanych funkcji pozwalających, np. na zaślepianie otworów, generowanie linii oraz płaszczyzny podziałowej czy wykonanie wkładek.

Nowością w wersji V6 jest moduł wspomagający projektowania elektrod (całej geometrii wraz z uchwytem wczytywanym z biblioteki normaliów), ich najazdów oraz rysunków technicznych w sposób szybki i automatyczny. Proces ten polega na wskazaniu geometrii, dla której ma być wykonana elektroda oraz płaszczyzny, do której ma być poprowadzone wyciągnięcie kształtu. Mamy tu możliwość offsetowania poszczególnych krawędzi zaznaczonej geometrii lub całych ścian. W kolejnym kroku program pyta nas o parametry przedłużenia elektrody. Do dyspozycji, jest kształt prostopadłościanu lub walca z możliwością pochylania ścianek. Trzeci i zarazem ostatni krok, to import uchwytu z bazy normaliów, który jest automatycznie dodawany do naszej konstrukcji. W ten sposób dochodzimy do końca procesu kreowania elektrody i możemy jednym kliknięciem wygenerować dokumentację 2D, na której będą geometrie wszystkich utworzonych elektrod oraz ich najazdy.

Wcześniej przygotowany Molded Part wczytujemy do szablonu narzędzia, czyli gotowej skrzynki formy, która automatycznie dostosuje się do kształtu oraz gabarytów naszego detalu. Pozostaje wybrać rodzaj formy z zaimportowanej wcześniej bazy standardów (wczytuje się ona wraz z elementami standardowymi, takimi jak słupy prowadzące, śruby itp.), po czym przystępujemy do wstawiania wypychaczy, kanałów chłodzących, mechanizmów suwakowych oraz dodatkowych elementów formy.

Cały etap projektu wspomagany jest poprzez system PDM ENOVIA V6, który daje kontrolę nad kolejnymi wersjami projektu i użytymi materiałami i zasobami.

Integralnym etapem produkcji narzędzia jest proces obróbki płyt formujących na maszynach CNC. Rozwiązania te, w platformie V6, udostępnia DELMIA jako narzędzie wspomagania i wizualizacji procesów produkcyjnych.

DELMIA Machining stanowi podstawę do zaawansowanych rozwiązań NC, takich jak frezowanie, frezowanie wieloosiowe, toczenie, symulacja i optymalizacja obróbki, które posiadają szereg możliwości dedykowanych do indywidualnych potrzeb każdego użytkownika, które w dowolny sposób możemy konfigurować tworząc podstawowe lub bardziej rozbudowane moduły pozwalające nam na projektowanie, symulacje i optymalizacje czynności związanych z obróbką maszynową.

Cała funkcjonalność obróbki została opisana w sześciu produktach:

DELMIA Prismatic Machining - Umożliwia użytkownikom programowanie frezarek, w celu wytwarzania części wymagających zaawansowanego frezowania 2,5-osiowego, wykonywania operacji osiowych i zagłębień. Stanowi podstawę dla wszystkich rozwiązań V6, programowania maszyn CNC z pełnym zestawem narzędzi, do ustawiania obrabianych przedmiotów, montażu narzędzi tnących, definiowania wyposażenia, symulowania ruchów narzędzi z uwzględnieniem usuwania materiału, oraz do generowania kodu CNC.

DELMIA Miling Machining - Umożliwia użytkownikom programowanie czynności frezowania dla części wymagających zaawansowanego frezowania 3-osiowego, z możliwością przełączenia w ruch 5-osiowy. Pełny wachlarz najbardziej profesjonalnych strategii, gwarantuje optymalne użytkowanie maszyny, dzięki tworzeniu efektywnych programów w celu definiowania poddawanych testom ruchów narzędzi.

DELMIA Extended Milling Machining - Rozszerzenie DELMII Milling Machining umożliwiające użytkownikom programowanie frezarek wieloosiowych. Pełen wachlarz wieloosiowych strategii frezowania dla precyzyjnego definiowania ruchów narzędzi, stanowi dla programistów niezbędne rozwiązanie w produkcji najbardziej złożonych części.

DELMIA Turning Machining - Umożliwia użytkownikom programowanie tokarek i tokarko-frezarek, w celu wytwarzania części wymagających zaawansowanych operacji, toczenia i frezowania. Dostępny jest tu pełen wachlarz najbardziej profesjonalnych operacji toczenia do precyzyjnego definiowania ruchów narzędzi.

DELMIA NC Machine Simulation - Umożliwia programistom CNC przeprowadzanie wirtualnej weryfikacji programu CNC, pozwalając im na kontrolę i symulację ruchów narzędzi maszyny z uwzględnieniem usuwania materiału, z zastosowaniem ścieżki narzędzi lub docelowego kodu CNC.

DELMIA NC Machine Builder - Dostarcza możliwości niezbędnych do tworzenia wirtualnych maszyn CNC, wyposażenia maszyn i ich sterowników, w celu ich wykorzystywania programowaniu CNC, optymalizowaniu i weryfikowaniu w wirtualnej platformie 3D. Dodatkowo, oprócz standardowych frezarek, tokarek i innych obrabiarek, istnieje tu możliwość łatwego wzorowania bardziej złożonych maszyn, takich jak: frezarki wielogłowicowe i wielowrzecionowe oraz obrabiarki wielozadaniowe.

Użytkownicy mogą definiować parametry ruchów osiowych, jak również, granic, przyspieszenia i prędkości. Użytkownicy mogą szybko określić ścieżkę narzędzia, poprzez intuicyjny interfejs użytkownika (sygnalizator świetlny), oparty na graficznym oknie dialogowym i potężnych możliwościach symulacji. Sygnalizator wskazuje, czy są jeszcze parametry do określenia w celu zakończenia operacji. Warto również zwrócić uwagę, iż maszyny CNC, narzędzia, zestawy narzędzi, są przechowywane w bazie danych PLM, jak każdy inny obiekt PLM. Zasoby te, mogą być pobierane za pośrednictwem standardowego wyszukiwania PLM, przy użyciu odpowiednich atrybutów obróbki, a następnie ponownie użyte do tych programów obróbki. Użytkownik może zdefiniować i zapisać proces obróbki podczas obróbki skrawaniem w bazie danych i zastosować je do geometrii części lub cech konstrukcyjnych. W rezultacie, know-how firmy rośnie i może być ponownie wykorzystywane do skutecznego programowania w celu zwiększenia poziomu automatyzacji i standaryzacji.

Podsumowanie

Platforma V6 dostarcza zintegrowane narzędzia ENOVIA, do zarządzania całym procesem, od projektu detalu poprzez projekt narzędzia, po wytwarzanie z możliwością współbieżnej pracy w tym samym czasie i na tym samym złożeniu. Wirtualna platforma integruje wszystkie produkty (CATIA, DELMIA, ENOVIA, SYMULIA) jak i inne systemy CAD/CAM oraz programy jak MS Office, ERP, CRM czy SCM. Charakterystyczną cechą produktów V6, jest możliwość zarządzania danymi o produkcie zarówno z poziomu warstwy nawigacji (3D Live), która jest graficzną wizualizacją bazy danych, jak i z poziomu warstwy wytwarzania (CATIA)

Mając tak skonfigurowane środowisko PLM w naszej firmie, mamy pełną kontrolę nad wymianą i ochroną danych, kontrolą wersji, a wokół jednej bazy integrujemy wszystkie procesy, które biorą udział w projekcie. ENOVIA, daje nam możliwość dostępu wizualizacji, analizy i pomiaru oraz komunikowania się użytkowników zaangażowanych w projekt, a co najważniejsze, niezależnie od miejsca, w którym się znajdujemy, poprzez internetowy dostęp do systemu, możemy sprawdzać, zatwierdzać i zarządzać zmianami w projekcie.

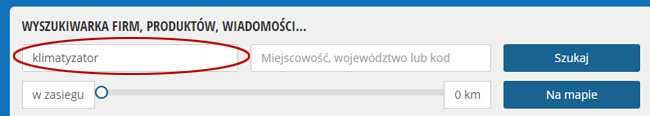

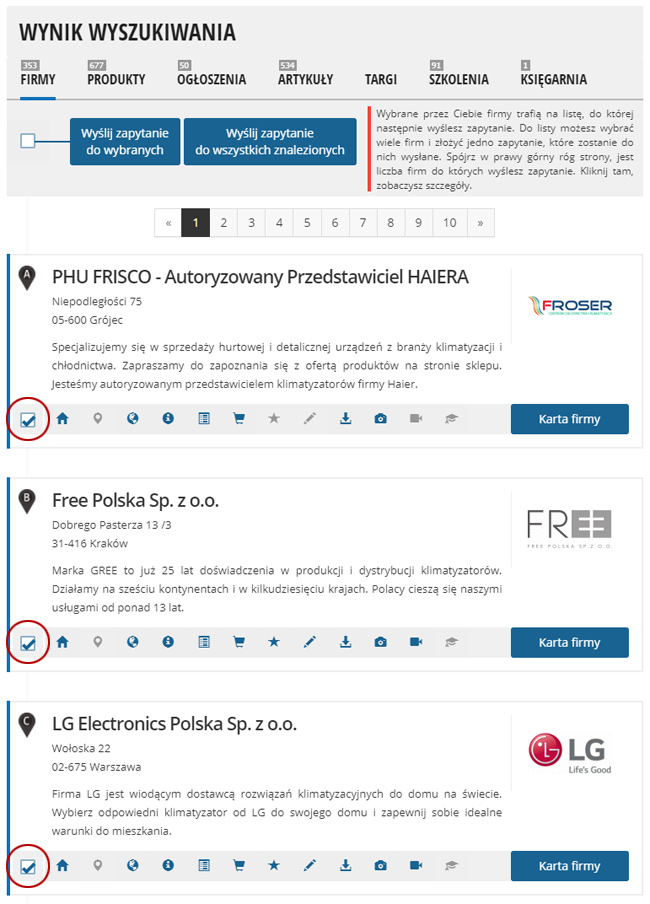

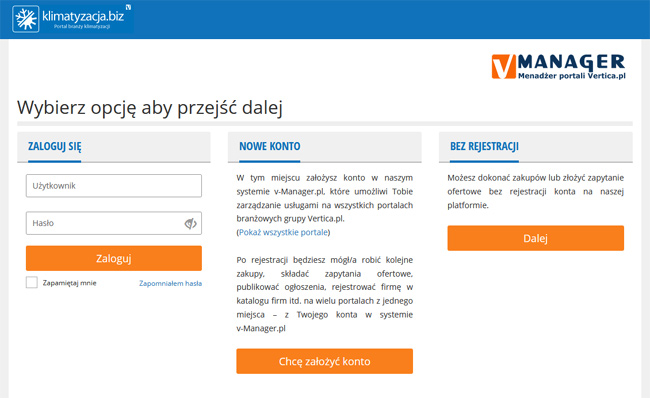

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

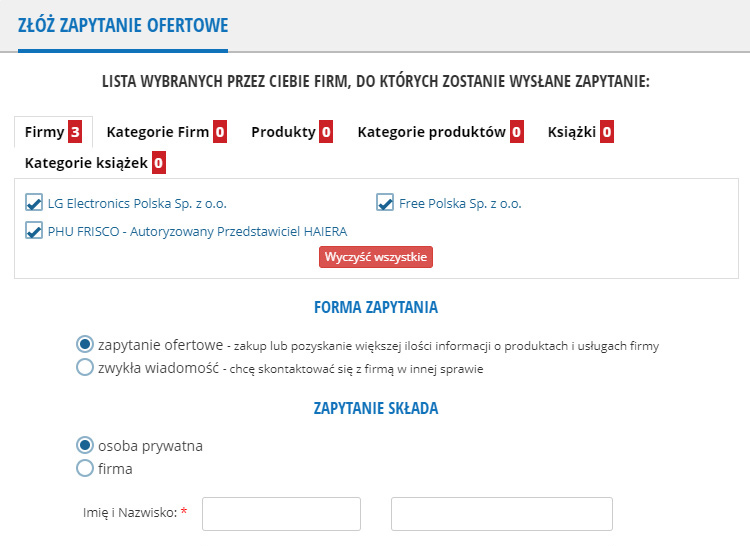

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

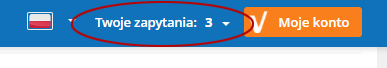

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.

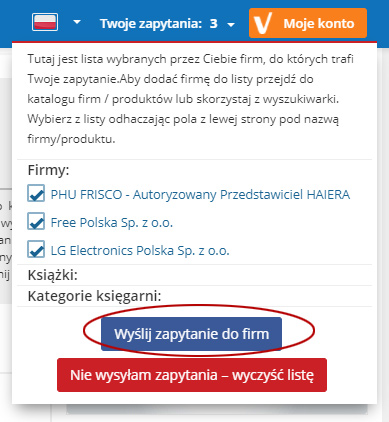

Dodawaj ogłoszenia, składaj zapytania, promuj swoją Firmę. Jedno konto w systemie vManager pozwala na zarządzanie usługami

na wszystkich portalach Grupy Vertica.pl.